Entenda como fluidos contaminados comprometem sistemas industriais e como a manutenção preventiva evita falhas e prejuízos.

Introdução: o que os olhos não veem, o sistema sente

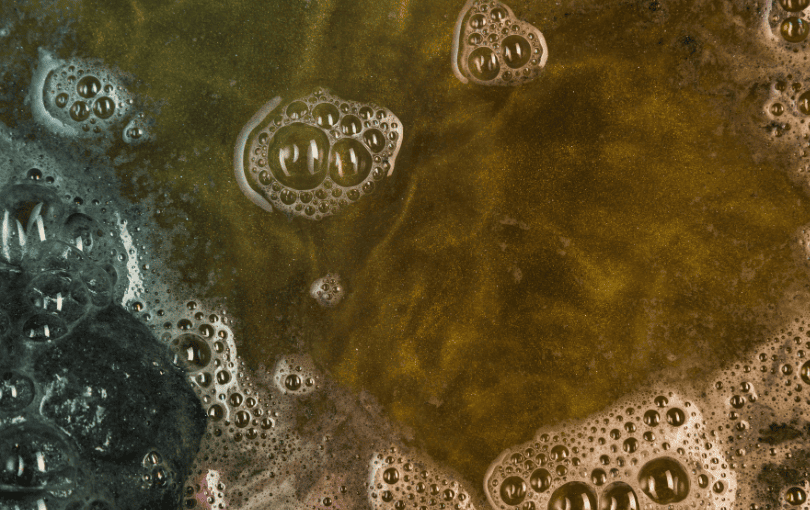

A maior parte das falhas em sistemas hidráulicos e de lubrificação não começa com um ruído ou um vazamento, mas com algo invisível. Fluidos contaminados são o ponto de partida para desgastes, travamentos e perdas de eficiência que passam despercebidos — até o dia em que o sistema simplesmente para.

Por isso, compreender o impacto da contaminação e agir preventivamente é fundamental para manter a confiabilidade operacional e reduzir custos.

Por que os fluidos contaminados causam tantos problemas

Óleos e fluidos industriais são responsáveis por lubrificar, refrigerar e proteger componentes internos. No entanto, com o tempo e o uso, partículas sólidas, água, oxidação e borras se acumulam e comprometem sua eficiência.

Essas contaminações geram efeitos em cadeia:

- Aumentam o atrito entre componentes móveis

- Reduzem a lubrificação efetiva

- Provocam corrosão interna e obstrução de válvulas

- Elevam a temperatura do sistema

- Causam travamentos e falhas prematuras

Sendo assim, mesmo pequenas partículas são suficientes para paralisar equipamentos inteiros.

Leia também: Por que a filtragem de óleo é crucial para evitar paradas não planejadas

Impacto direto na operação e nos custos

Quando um fluido contaminado entra em circulação, o sistema trabalha sob esforço extra. O desgaste interno aumenta e o consumo energético cresce. Em pouco tempo, válvulas, redutores e bombas perdem desempenho e exigem manutenção corretiva.

Além disso, a troca emergencial de componentes ou óleo gera custos muito superiores ao de um plano preventivo. Por isso, cada hora de parada por contaminação significa perda de produtividade, desperdício de insumos e risco de falhas em série.

Veja também: Evite o prejuízo que a maioria não percebe: como a contaminação no óleo pode parar sua produção

Como prevenir a contaminação dos fluidos

A boa notícia é que a maioria dos casos de contaminação pode ser evitada com práticas simples e consistentes de manutenção preventiva. Entre elas:

- Filtragem absoluta de óleo para remover partículas sólidas e garantir pureza do fluido

- Desidratação de óleo para eliminar água livre e emulsificada

- Flushing técnico para limpar sistemas hidráulicos e tubulações antes da operação

- Análise periódica de óleo para identificar contaminações precoces

Quando aplicadas de forma integrada, essas ações aumentam significativamente a confiabilidade dos sistemas e reduzem custos com correções urgentes.

Complemento: Desidratação de óleo e flushing: os aliados ocultos da eficiência operacional

Os benefícios reais da prevenção

Adotar uma cultura de manutenção preventiva traz resultados práticos:

- Redução de até 80% das falhas por contaminação

- Prolongamento da vida útil de válvulas, bombas e redutores

- Menor consumo de óleo e energia

- Operação mais estável e segura

- Diminuição do número de paradas não planejadas

Além disso, empresas que monitoram a condição dos fluidos passam a ter controle total sobre seus sistemas e podem planejar intervenções sem prejudicar o cronograma produtivo.

Leia também: O Guia Definitivo da Manutenção Preventiva Industrial

Conclusão: prevenir é garantir fluidez e confiabilidade

Como visto, os fluidos contaminados são silenciosos, mas devastadores. Isso porque eles corroem a eficiência da operação e causam prejuízos que só aparecem quando é tarde demais. Por isso, investir em filtragem, desidratação, flushing e análise periódica é investir em produtividade e segurança.

Evitar o travamento do sistema é simples: basta agir antes que a contaminação apareça.

Quer proteger seus sistemas contra falhas invisíveis? Fale com os especialistas da Filtrovali.