Descubra como a manutenção preventiva industrial evita paradas e desperdícios. Entenda a importância da filtragem e do flushing nos sistemas.

Você prefere agir antes ou remediar depois?

Em muitas indústrias, o tempo é dinheiro. Uma falha inesperada pode interromper a produção, comprometer entregas e gerar custos que vão muito além da manutenção emergencial. Por isso, mais do que consertar, é fundamental prevenir.

A manutenção preventiva industrial é uma estratégia que garante o bom funcionamento dos equipamentos antes que problemas se tornem visíveis — ou críticos.

O que é manutenção preventiva industrial?

A manutenção preventiva é o conjunto de ações planejadas para inspecionar, limpar, ajustar e substituir componentes antes que falhem. Isso evita o desgaste acelerado, aumenta a vida útil dos sistemas e garante maior segurança.

É como ir ao médico mesmo sem sintomas, apenas para ter certeza de que está tudo certo.

Por que as indústrias negligenciam?

Em muitos casos, a manutenção corretiva parece mais rápida ou barata. Afinal, só se gasta quando o problema aparece. No entanto, essa falsa economia custa caro. Quando um sistema falha em plena operação, o impacto vai além do reparo:

- Perda de produção

- Atrasos em contratos

- Exposição a riscos ambientais e de segurança

- Danos a peças de alto valor

Inclusive, em sistemas hidráulicos ou de lubrificação, a contaminação do óleo costuma ser um dos principais causadores de falhas. E o pior: ela quase sempre é invisível a olho nu.

Leia também: O Impacto da Qualidade do Óleo na Performance dos Equipamentos Industriais

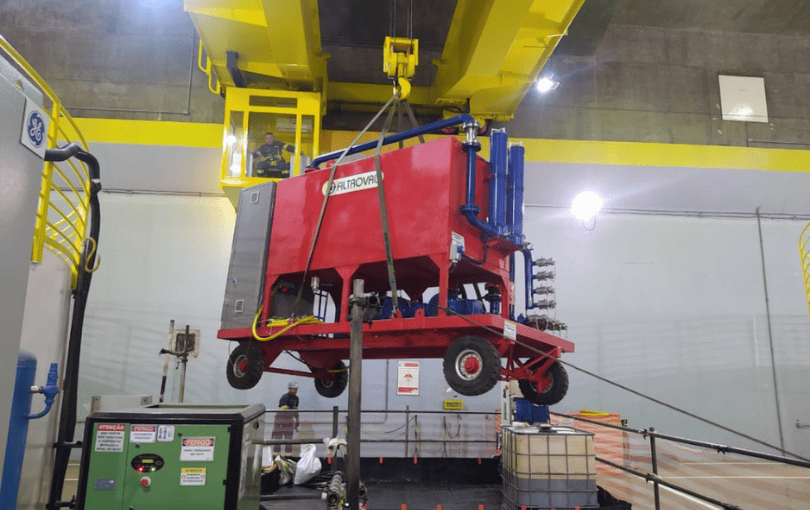

Filtragem e flushing: quando o invisível vira o vilão

Pequenas partículas, resíduos metálicos ou água dentro do óleo são capazes de causar travamentos, corrosão interna e até a parada total do sistema. Por isso, ações como a filtragem de óleo e o flushing (limpeza por fluxo turbulento) são tão importantes.

Esses processos removem contaminações que se acumulam com o tempo — mesmo em sistemas novos ou após manutenções.

Evitar paradas é economizar

Investir em manutenção preventiva reduz o número de intervenções corretivas, o desgaste de peças e o consumo de insumos. Além disso, ajuda a manter os equipamentos operando com mais eficiência, gerando menos calor, menos ruído e menos esforço.

Essa eficiência impacta diretamente no consumo de energia e na produtividade da planta.

Veja também: Como eliminar as incrustações das tubulações?

Como criar uma rotina de manutenção mais eficiente?

Alguns passos simples já fazem a diferença:

- Crie um cronograma baseado nas horas de operação dos equipamentos.

- Monitore indicadores como temperatura, vibração e pressão.

- Analise o óleo periodicamente para detectar sinais de contaminação.

- Registre tudo: histórico ajuda a prever comportamentos futuros.

- Trabalhe com fornecedores e técnicos que ofereçam soluções de melhoria contínua.

Quem previne, lidera

Portanto, na indústria moderna, confiabilidade não é mais uma vantagem. É uma exigência.

Sendo assim, aqueles que investem em uma manutenção preventiva de verdade — com dados, monitoramento e ações proativas — se destacam pela consistência operacional e pela previsibilidade de resultados.