No ambiente industrial, cada detalhe pode impactar significativamente os resultados de um processo produtivo. Em mais de 20 anos atendendo clientes dos setores de energia, naval, papel e celulose, petroquímico, cimento, siderurgia, mineração, agroindústria, automotivo, alimentício e farmacêutico, na Filtrovali aprendemos que a qualidade do preparo das superfícies determina se uma linha de produção irá funcionar de modo estável e livre de dores de cabeça. Mais do que uma etapa inicial, preparar superfícies industriais é um pilar para o funcionamento contínuo e proteção dos equipamentos.

Preparar mal custa caro. Prevenir é sempre melhor.

Neste artigo, vamos mostrar nosso conhecimento sobre cada fase do preparo, seus métodos, normas técnicas a serem observadas e os impactos diretos na performance dos ativos industriais. Também traremos orientações práticas para quem enfrenta o dia a dia industrial, promovendo não apenas o aumento da vida útil dos componentes, mas também uma rotina operacional mais segura e previsível.

O que significa preparar superfícies em ambiente industrial?

Preparar superfícies em indústrias consiste em tratar materiais metálicos ou não para receber revestimentos, tintas, soldas, adesivos ou tratamentos de proteção química. O objetivo é criar as condições ideais para que esses revestimentos adiram de maneira satisfatória, evitando falhas precoces e protegendo contra fatores como corrosão, desgaste e contaminação. Quando falamos sobre isso, pensamos em intervenções que vão desde a limpeza mais simples até técnicas bem avançadas de jateamento, decapagem e passivação.

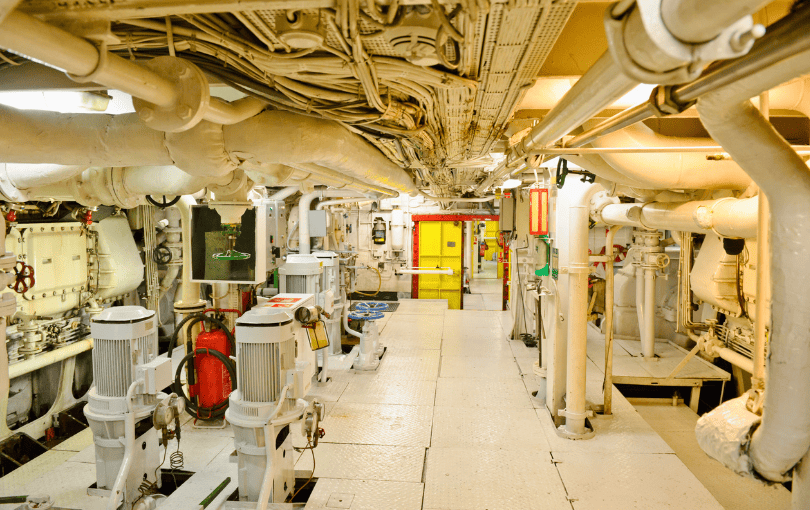

Em nossa experiência, cada segmento industrial acaba tendo demandas específicas nesse preparo. No setor naval, por exemplo, a exigência por proteção anticorrosiva intensa é alta. Já nas indústrias de papel e celulose, a preocupação recai sobre resíduos orgânicos e incrustrações químicas. Essa variedade obriga uma visão ampla e domínio de soluções personalizadas.

Por que o preparo das superfícies é tão relevante para diferentes segmentos?

A importância do preparo se reflete na confiabilidade operacional, na durabilidade dos equipamentos e na redução de paradas inesperadas. Um revestimento aplicado sem considerar aspectos como grau de limpeza, perfil de rugosidade ou remoção de contaminantes pode simplesmente perder adesão e causar falhas irreversíveis.

- Setor de energia: turbinas, transformadores e sistemas de transmissão expostos a óleos, água e variações térmicas precisam de superfícies preparadas para resistirem a esses agentes externos.

- Naval: estruturas metálicas ficam imersas ou sob contato constante com ambientes salinos, exigindo cuidado superior no tratamento da superfície para evitar corrosão acelerada.

- Papel e celulose: máquinas de processo lidam com resíduos biológicos e umidade constante, exigindo não só limpeza profunda, mas tratamento que retarde incrustações.

- Petroquímica e siderurgia: exposição a produtos altamente corrosivos ou abrasivos pode desgastar superfícies em pouco tempo, se o preparo não for realizado de maneira correta.

Em todas essas áreas, muitos problemas de manutenção recorrente e custos indesejados poderiam ser evitados a partir de uma atenção rigorosa à preparação inicial das superfícies.

Quais são as etapas essenciais do preparo de superfícies industriais?

Baseados em nossa atuação e nas referências técnicas mais respeitadas, estruturamos o processo de preparação em algumas fases principais. Cada uma demanda um olhar técnico e profissionais qualificados, para garantir o padrão desejado.

Avaliação inicial e diagnóstico

O primeiro passo é a inspeção detalhada do material a ser tratado. Avaliamos o estado da superfície, identificando tipos de contaminantes presentes, grau de corrosão, rugosidade existente e até eventuais falhas anteriores. Sem um diagnóstico fiel, qualquer etapa seguinte pode ser prejudicada ou até ineficaz.

Nesse momento, entrevistamos equipes técnicas do cliente, analisamos históricos de manutenção e realizamos testes como a determinação de sais solúveis, graxas e óleos impregnados.

Escolha do método de tratamento

A escolha da técnica depende do tipo de material, grau de sujidade e objetivo final do preparo. As principais opções são:

- Jateamento abrasivo: aplicamos partículas granuladas (areia, granalha, casca de noz, microesferas de vidro) a alta velocidade sobre o substrato, removendo oxidações, tintas antigas e sujeiras aderidas. É o método preferido quando queremos criar perfil de rugosidade adequado para aplicação de tintas e revestimentos mecânicos.

- Hidrojateamento: utilizamos água em alta pressão (às vezes com aditivos especiais) para eliminar incrustações, resíduos químicos e materiais particulados sem agredir severamente a integridade da matriz metálica ou plástica.

- Limpeza química: em situações de contaminação por óleos, graxas e compostos inorgânicos, usamos produtos específicos que dissolvem as impurezas e deixam a superfície pronta para o processo seguinte. Fundamental em setores onde resíduos gordurosos atrapalham a aderência de novos compostos.

- Limpeza mecânica: indicada para casos localizados ou pequenas áreas, empregando lixamento, escovas rotativas ou outros equipamentos portáteis para remover pontos críticos de ferrugem ou cascas de tintas soltas.

A definição do melhor método envolve sempre a consulta às normas técnicas e o conhecimento das particularidades de cada aplicação.

Remoção de contaminantes

Após o método de limpeza primário, direcionamos a atenção para um olhar detalhista: remoção de poeiras finas, óleos residuais e sais solúveis (como cloretos e sulfatos), que muitas vezes passam despercebidos mas são responsáveis por falhas prematuras de revestimentos. Por vezes, realizamos múltiplas limpezas em sequência, reforçando cada etapa para que não sobre nenhum tipo de dificuldade para a próxima aplicação.

Superfície limpa não é só aparência; é preparo interno e externo.

Nesse momento, controles como o teste da fita adesiva (para verificar partículas soltas) e medição da condutividade (para detectar sais) se mostram aliados de primeira linha para garantir qualidade ao longo do processo.

Criação do perfil de superfície

Quando o objetivo é receber tintas industriais, primer, galvanização ou revestimentos protetivos, criamos um perfil de rugosidade específico. Esse perfil pode ser medido com instrumentos como réguas de rugosidade ou instrumentos de replicação, sempre comparando com o padrão exigido pelo fabricante do revestimento. Uma superfície plana pode não garantir a fixação eficiente dos produtos aplicados.

Secagem e inspeção final

Ao final do processo, é fundamental garantir que a superfície esteja completamente seca e isenta de qualquer umidade residual. A presença de água pode provocar falhas de aderência e até iniciar pontos de corrosão logo após a aplicação do revestimento, especialmente em ambientes industriais agressivos. Só após a inspeção criteriosa liberamos o substrato para as próximas etapas do processo produtivo.

Entendendo as normas técnicas: SSPC, NACE e padrões reconhecidos

Quem atua com preparo de superfícies industriais sabe que as principais referências normativas são os padrões SSPC (Society for Protective Coatings) e NACE (National Association of Corrosion Engineers). Estes organismos internacionais definem critérios bem claros para cada etapa, desde a classificação de estágios de corrosão até parâmetros de limpeza, métodos de ensaio e requisitos de perfil de rugosidade.

- SSPC: define padrões como SP1 (limpeza manual ou mecânica), SP5 (jateamento abrasivo ao metal branco) e SP10 (jateamento quase ao metal branco), por exemplo, que norteiam o resultado esperado em cada situação.

- NACE: trabalha com classificações similares, orientando tanto em proteção catódica quanto em tratamento de superfícies sujeitos à corrosão severa.

Ao adotarmos essas normas em nossos projetos, garantimos que o resultado final seja repetível e confiável ao longo do tempo. Respeitar as diretrizes normativas é chave para que o investimento realizado no preparo da superfície e na aplicação do revestimento se transforme em economia com manutenção corretiva no futuro.

Inclusive, muitas vezes apoiamos nossos clientes na documentação das etapas executadas, assegurando rastreabilidade e conformidade junto a órgãos fiscalizadores ou auditorias de qualidade.

Para quem deseja um passo a passo detalhado e recomendação de padrões, nossa publicação especial sobre etapas e melhores práticas industriais aborda com profundidade o tema.

Benefícios de um preparo bem feito: aderência, durabilidade e proteção

Ao longo dos anos, percebemos que os ganhos proporcionados por uma preparação técnica são sentidos em todos os níveis do processo produtivo. Seguem alguns exemplos das vantagens observadas:

- Aumento da durabilidade de revestimentos: tintas industriais, películas anticorrosivas e proteções químicas aderem corretamente e formam barreiras homogêneas contra agentes agressivos.

- Redução de custos com manutenção: quantas vezes equipes gastam tempo e recursos para reparar superfícies mal tratadas ou recompor revestimentos que não aderiram como deveriam? Com o preparo adequado, as manutenções se tornam espaçadas e mais direcionadas.

- Menor risco de paradas inesperadas: superfícies preparadas corretamente tendem a apresentar menos falhas, reduzindo a necessidade de intervenções emergenciais.

- Proteção contra corrosão e contaminação: isso vale para áreas submersas, expostas ao intemperismo ou em contato com fluidos agressivos.

Poucas ações geram tanto impacto positivo na rotina de uma planta industrial quanto o cuidado com o tratamento correto das superfícies.

Falhas comuns e consequências do preparo inadequado

Ignorar etapas, apressar processos ou contar com equipes sem qualificação pode trazer prejuízos que vão muito além do orçamento inicial planejado. Seguem alguns exemplos práticos que presenciamos ao longo dos anos:

- Descascamento prematuro de tintas: ocorre quando a superfície ainda apresenta resíduos de óleo ou poeira fina não removida.

- Corrosão sob revestimento: resultado da presença de sais solúveis ou umidade presos entre a superfície e o produto protetivo.

- Bolhas e desplacamento: associados a filmes mal aderidos, geralmente consequência de perfil de superfície inadequado ou secagem mal executada.

Falhas na preparação geram cicatrizes difíceis de corrigir depois.

Sabemos que reparar os danos é sempre mais caro e trabalhoso do que cuidar da preparação desde o início. Por isso, mantemos rotinas de treinamento contínuo das equipes e monitoramento rígido dos procedimentos internos. Nossos técnicos sabem identificar esses riscos e agir antes que o problema se instale.

Cuidados de segurança em todas as etapas

Executar a preparação de superfícies é uma atividade que envolve riscos, sobretudo em ambientes industriais sujeitos a presença de poeiras, produtos químicos, ruídos e exposição a altas pressões. Para garantir a integridade da equipe e do ambiente, seguimos protocolos rígidos de segurança:

- Uso de equipamentos de proteção individual (EPIs) apropriados: óculos, luvas, respiradores e protetores auriculares são mandatórios.

- Treinamento das equipes antes de cada etapa, para garantir familiaridade com os riscos e procedimentos emergenciais.

- Monitoramento das áreas de trabalho quanto à ventilação, concentração de gases e extensão de resíduos no ambiente.

- Isolamento de áreas próximas, minimizando riscos de atingir equipamentos sensíveis ou pessoal não envolvido diretamente na operação.

O respeito às normas de segurança é tão importante quanto a técnica empregada, pois preserva vidas e garante continuidade operacional. Por isso, sempre recomendamos a presença de profissionais capacitados e instruídos antes de iniciar qualquer etapa prática.

Dicas valiosas para aprimorar o preparo de superfícies em aplicações industriais

A experiência em campo nos mostrou que cuidados simples podem evitar muita dor de cabeça e prejuízo desnecessário. Aqui vão algumas recomendações que sempre colocamos em prática:

- Planeje as janelas de intervenção seguindo as pausas naturais do processo produtivo; isso traz menos impacto operacional.

- Mantenha um histórico detalhado de cada intervenção, facilitando análises futuras e rastreabilidade nos casos em que ocorra falha do revestimento.

- Escolha o método de limpeza e o abrasivo de acordo com o substrato e o objetivo final. Nem sempre mais agressivo significa melhor, e superfícies delicadas exigem atenção extra.

- Inspecione sempre após cada etapa. Pequenas partículas podem comprometer o resultado final e nem sempre são visíveis a olho nu.

- Garanta a proteção das áreas adjacentes para evitar contaminações cruzadas, principalmente quando o jateamento acontece perto de sistemas em funcionamento.

Essas dicas são frutos da vivência direta com grandes empresas que, como nossos clientes, perceberam que um pequeno erro nessa fase pode acarretar em grandes problemas futuros.

O impacto direto do preparo na performance e continuidade dos equipamentos

Não se trata apenas de evitar corrosão. O tratamento da superfície interfere no comportamento térmico de equipamentos, nos pontos de solda, na uniformidade de camadas protetivas e até no peso total das estruturas. Quanto mais qualificado o tratamento, mais previsível e confiável tende a ser o funcionamento da linha de produção. Em segmentos como mineração, petroquímica e energia, essas diferenças se tornam evidentes em prazos muito curtos.

Podemos afirmar, sem dúvidas, que a preparação adequada das superfícies é um investimento estratégico, com retorno na forma de performance estável, redução de imprevistos e manutenção do valor dos ativos ao longo do tempo.

Para quem deseja avançar sobre conceitos complementares, sugerimos a leitura sobre preparação de superfícies industriais detalhada, onde abordamos particularidades de tratamento para tipos específicos de indústrias atendidas pela Filtrovali.

Profissinais habilitados fazem toda a diferença

Ao longo de duas décadas, percebemos que uma equipe bem treinada é tão importante quanto o melhor dos equipamentos. Na Filtrovali, incentivamos a capacitação contínua, atualizações normativas e acompanhamento de inspeções em conjunto com os clientes. Isso traz tranquilidade a todos e reduz a margem para erros operacionais.

Sabemos que imprevistos podem acontecer. No entanto, minimizar riscos desde o início, confiando em profissionais experientes, costuma ser o fator que separa processos produtivos estáveis daqueles marcados por reparos e paradas frequentes.

Conclusão

Cuidar da preparação de superfícies industriais é garantir o futuro da operação, com menos quebras, menos custos e maior ciclo de vida dos equipamentos. Aplicando métodos específicos, seguindo referências normativas como SSPC e NACE, respeitando as particularidades de cada segmento e apostando em mão de obra qualificada, os resultados positivos não demoram a aparecer. Na Filtrovali, associamos tradição a tecnologia atual em cada serviço, sempre com foco na máxima confiabilidade operacional do cliente.

Perguntas frequentes sobre preparação de superfícies industriais

O que é preparação de superfícies industriais?

Preparação de superfícies industriais é o conjunto de procedimentos aplicados para limpar, tratar e condicionar superfícies (metálicas ou não) antes da aplicação de revestimentos, tintas, soldas, colas ou outros produtos, buscando aderência e durabilidade das camadas protetivas. Ela inclui desde remoção de óleos até criação do perfil de rugosidade, fundamental para evitar falhas prematuras e corrosão.

Quais são as etapas da preparação?

Para um preparo eficiente realizamos: avaliação inicial e diagnóstico (inspeção do substrato), escolha do método (jateamento, hidrojateamento, limpeza química ou mecânica), remoção minuciosa de contaminantes, criação do perfil de rugosidade ou acabamento, secagem completa e inspeção final. Cada etapa deve seguir as normas técnicas vigentes e considerar as necessidades da aplicação específica.

Quais equipamentos usar na preparação de superfícies?

Os equipamentos variam conforme o método: máquinas de jateamento abrasivo (com diferentes tipos de abrasivos), bombas de hidrojateamento de alta pressão, sistemas portáteis ou industriais de lixamento, escovas mecânicas rotativas e ferramentas manuais, além de instrumentos de medição de perfil de rugosidade, medidores de sais solúveis, condutivímetros e dispositivos para inspeção visual detalhada. O uso correto desses equipamentos requer profissionais habilitados e treinados.

Como garantir uma superfície bem preparada?

Para garantir uma superfície de alta qualidade, é indispensável seguir padrões reconhecidos (SSPC, NACE), fazer inspeções criteriosas após cada etapa, usar métodos e produtos adequados ao tipo de substrato e contamiante, manter controle rigoroso sobre o ambiente (umidade, temperatura) e sempre confiar o processo a profissionais experientes. Uma documentação detalhada das fases executadas também contribui para rastreabilidade e comprovação dos resultados.

Quais erros evitar na preparação de superfícies?

Entre os erros mais recorrentes estão: pressa para agilizar etapas, desprezo à remoção de poeiras finas ou sais solúveis, ignorar perfis de rugosidade recomendados, escolha inadequada do método de limpeza, aplicação de revestimentos sobre superfície úmida e desprezo às normas de segurança. Esses deslizes podem resultar em descascamento, corrosão precoce e necessidade de retrabalho caro.